Mangote de silicone: Tipos e aplicações em motores de alto desempenho

Em projetos de motores de alto desempenho, onde a busca por potência e eficiência é constante, cada componente, por menor que pareça, desempenha um papel fundamental. O foco geralmente recai sobre peças maiores como turbos, pistões e comandos de válvula, mas a verdadeira robustez de um sistema é frequentemente determinada pela qualidade de suas conexões. É nesse ponto que os mangotes de silicone entram em cena, não como meros tubos, mas como componentes de engenharia de precisão, essenciais para a integridade e a performance do motor.

As condições dentro do compartimento de um motor de alta performance são brutais. Temperaturas que podem derreter materiais menores, pressões capazes de romper aço e vibrações incessantes que testam a resistência de cada parafuso e braçadeira. Neste cenário, uma simples mangueira de borracha convencional se torna um ponto de falha crônico. A falha de um mangote no sistema de pressurização, por exemplo, não causa apenas uma perda de potência; ela desequilibra toda a mistura ar/combustível, podendo levar a temperaturas de exaustão perigosas e, em casos extremos, a danos internos no motor.

Por isso, a escolha do mangote correto vai muito além do material. Envolve entender o formato, a construção e a aplicação de cada peça. Selecionar o tipo de mangote adequado para cada conexão é o que diferencia um projeto profissional e confiável de um amador e propenso a falhas. Este guia aprofundado explora os principais tipos de mangotes de silicone, suas funções específicas e como eles se tornam a espinha dorsal dos sistemas de admissão, pressurização e arrefecimento mais exigentes do mundo.

Decifrando os tipos de mangotes de silicone: um para cada desafio

A versatilidade do silicone, combinada com processos de fabricação avançados, permite a criação de mangotes em uma vasta gama de formatos. Cada um deles é projetado para resolver um desafio específico de instalação e fluxo, formando um verdadeiro “kit” de construção para engenheiros e mecânicos.

1. Mangotes retos

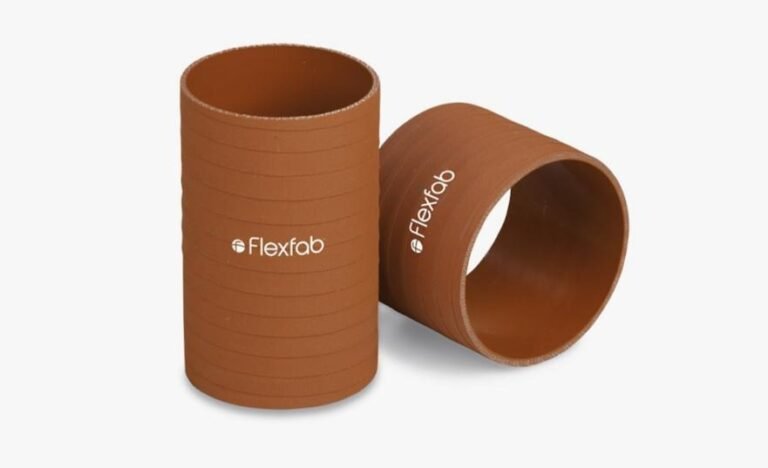

O mangote reto é a forma mais fundamental de conector, um tubo cilíndrico projetado para unir duas tubulações de mesmo diâmetro que estão perfeitamente alinhadas. Embora sua forma seja simples, sua função é crucial: criar uma ponte flexível entre dois pontos rígidos. Esta flexibilidade é vital para absorver pequenas vibrações e desalinhamentos do chassi ou do motor que, de outra forma, colocariam um estresse imenso em tubulações de metal, podendo levar a trincas nas soldas. São comumente usados em trechos longos e retos de sistemas de admissão ou em tubulações de intercooler.

2. Mangotes cotovelo (45°, 90°, 135° e 180°)

Raramente um projeto permite uma rota perfeitamente retilínea para a tubulação. É preciso desviar de componentes da suspensão, do sistema de direção, da bateria ou de outras partes do próprio motor. Os mangotes cotovelo são a solução de engenharia para isso. Disponíveis nos ângulos mais comuns (45 e 90 graus), mas também em variações como 135 e 180 graus, eles permitem criar curvas suaves e de grande raio. Isso é fundamental para a dinâmica de fluidos, pois uma curva suave mantém o fluxo de ar laminar e com mínima restrição, ao contrário de uma mangueira reta forçada em uma curva apertada, que criaria dobras (kinking) e turbulência, roubando potência.

3. Mangotes redutores

A otimização do fluxo de ar em um sistema turbo muitas vezes exige a mudança no diâmetro da tubulação. Os mangotes redutores são projetados exatamente para esta finalidade, possuindo diâmetros diferentes em cada ponta para criar uma transição cônica e suave. Uma aplicação clássica e de extrema importância é na saída do compressor do turbo. A saída da carcaça compressora geralmente tem um diâmetro menor. Para reduzir a velocidade do ar e aumentar sua pressão de forma estável, a tubulação do intercooler é, na maioria das vezes, maior. O mangote redutor faz essa transição, minimizando a turbulência e a perda de energia. Eles estão disponíveis tanto em formato reto quanto em cotovelo.

4. Mangotes com anéis (Hump Hoses)

Estes são talvez os mangotes mais especializados visualmente. Seus anéis centrais, que se assemelham a uma sanfona, não são um enfeite; são um dispositivo de engenharia projetado para absorver movimentos axiais, laterais e angulares. Em um sistema de pressurização, onde as tubulações de metal se expandem com o calor e o motor se move sobre seus coxins, os mangotes com anéis atuam como uma junta de expansão flexível. Eles evitam que esse movimento seja transferido para os pontos de solda da tubulação ou para as carcaças do turbo e do intercooler, prevenindo falhas por fadiga do metal. São absolutamente essenciais em aplicações de alta vibração, como motores diesel de grande porte.

5. Mangotes de vácuo

Embora muito menores em diâmetro, os mangotes de vácuo são o sistema nervoso de um motor turboalimentado. Eles transportam o vácuo ou a pressão positiva do coletor de admissão para componentes cruciais como a válvula de alívio (wastegate), a válvula de prioridade (blow-off) e diversos sensores. Uma falha em um desses pequenos mangotes pode causar desde uma perda total de controle da pressão do turbo até o mau funcionamento de sensores vitais. A resistência do silicone ao calor do compartimento do motor garante que essas linhas não ressequem, rachem ou colapsem sob vácuo, garantindo a precisão e a segurança do sistema.

Dicas de instalação: garantindo a vedação perfeita

De nada adianta ter o melhor mangote se a instalação for malfeita.

- Abraçadeiras corretas: Para mangueiras de silicone em sistemas pressurizados, as abraçadeiras de parafuso sem-fim (comuns) não são ideais, pois podem cortar o silicone. O recomendado são as abraçadeiras de tucho (T-Bolt), que aplicam uma força de aperto uniforme e muito maior, garantindo a vedação em altas pressões.

- Preparação da tubulação: As pontas dos tubos de metal devem estar limpas, sem rebarbas ou pontas afiadas que possam cortar o interior do mangote. Uma pequena borda ou “lábio” na ponta do tubo ajuda a abraçadeira a segurar o mangote no lugar com mais segurança.

A construção interna: a força invisível

A forma do mangote resolve o desafio geométrico, mas sua construção interna resolve o desafio da pressão e da química. O número de malhas de reforço (3, 4, 5 ou mais) e o material dessas malhas (poliéster para a maioria das aplicações ou aramida para pressões e temperaturas extremas) é o que impede o mangote de inchar ou romper.

Além disso, em locais onde haverá contato com vapor de óleo, como na conexão de um sistema de ventilação do cárter (PCV), é imprescindível o uso de mangotes com revestimento interno de fluorosilicone. Este revestimento cria uma barreira impenetrável que protege o silicone do ataque químico do óleo, garantindo uma vida útil muito mais longa.

Conclusão: a engenharia por trás das conexões

A construção de um motor de alto desempenho moderno é uma sinfonia de componentes de precisão. Os mangotes de silicone, em seus diversos formatos e construções, são os maestros que garantem que o ar e os fluidos se movam entre os componentes de forma harmoniosa, eficiente e, acima de tudo, confiável. Eles representam a solução definitiva para os desafios de espaço, fluxo, vibração e temperatura.

Escolher o mangote correto para cada ponto do sistema não é um detalhe, é uma parte fundamental do projeto. Ao optar por soluções de engenharia como as oferecidas pela Flexfab, você garante não apenas um componente, mas um sistema de conexão completo, projetado para suportar as condições mais extremas e entregar a performance e a paz de espírito que todo projeto de alto nível exige.