Mangueira de alta temperatura: Como escolher a mais adequada para motores e máquinas

Em ambientes industriais e motores de alta performance, onde as temperaturas podem exceder facilmente os 200°C, a escolha de componentes é uma ciência. Uma mangueira de alta temperatura não é apenas um acessório; é uma peça de engenharia crítica cuja falha pode resultar em paradas de produção, danos a equipamentos de alto valor e, mais importante, sérios riscos à segurança.

Selecionar a mangueira correta vai muito além de apenas verificar sua capacidade de resistir ao calor. É preciso considerar a pressão de trabalho, a compatibilidade com o fluido transportado, as exigências da aplicação e o ambiente externo. Um erro em qualquer um desses fatores pode levar a uma falha prematura.

Para guiar essa decisão técnica, profissionais da indústria utilizam uma metodologia sistemática que garante que todas as variáveis sejam analisadas. Este guia irá detalhar esse processo para ajudá-lo a fazer a escolha mais segura e eficiente.

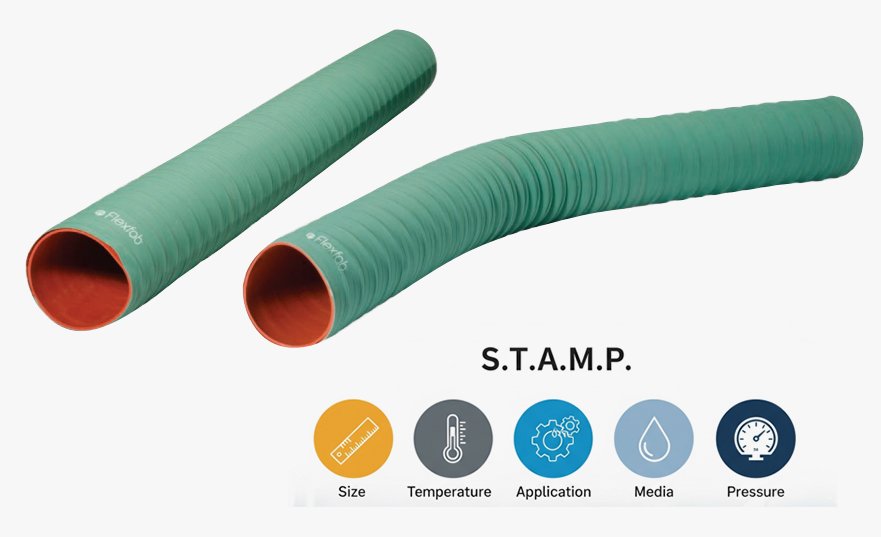

A metodologia profissional para a escolha correta: S.T.A.M.P.

Para evitar erros e garantir uma seleção precisa, a indústria de mangueiras utiliza o acrônimo S.T.A.M.P. como um checklist. Cada letra representa um fator crítico que deve ser avaliado.

- S – Size (Tamanho)

- T – Temperature (Temperatura)

- A – Application (Aplicação)

- M – Média (Fluido / Meio)

- P – Pressure (Pressão)

Analisar cada um desses pontos é a forma mais segura de especificar a mangueira ideal.

S – Size (Tamanho): a dimensão correta

O primeiro passo é definir as dimensões. Isso inclui o diâmetro interno (DI), o diâmetro externo (DE) e o comprimento.

- Diâmetro interno: Deve corresponder exatamente à conexão do sistema para garantir o fluxo correto e evitar perdas de carga ou turbulência.

- Diâmetro externo: Importante para garantir que a mangueira passe por espaços restritos e que as abraçadeiras ou prensas sejam compatíveis.

- Comprimento: Deve ser o suficiente para a instalação sem esticar ou criar curvas muito fechadas, o que poderia causar dobras e restrições no fluxo (kinking).

T – Temperature (Temperatura): o fator óbvio, mas complexo

Este é o critério principal, mas é preciso considerar dois aspectos: a temperatura do fluido interno e a temperatura do ambiente externo. A mangueira deve ser capaz de suportar o mais elevado dos dois. É crucial saber que a capacidade de uma mangueira suportar pressão diminui à medida que a temperatura aumenta. Portanto, a pressão nominal deve ser válida para a temperatura máxima de operação do sistema.

A – Application (Aplicação): o contexto da operação

Este fator analisa como e onde a mangueira será usada.

- Flexibilidade: A mangueira precisará fazer curvas apertadas? Mangueiras mais rígidas podem não ser adequadas para instalações complexas. O silicone, por exemplo, oferece excelente flexibilidade.

- Ambiente externo: A mangueira será exposta à luz solar (raios UV), ozônio, óleos, produtos químicos ou superfícies abrasivas? Cada um desses fatores pode degradar a cobertura externa da mangueira, exigindo materiais específicos para proteção.

- Normas e certificações: A aplicação exige que a mangueira atenda a alguma norma específica da indústria, como as da SAE (Society of Automotive Engineers)?

M – Média (Fluido): a compatibilidade química

O material da mangueira deve ser quimicamente compatível com o fluido que será transportado. Uma mangueira projetada para ar quente pode não resistir a óleos ou fluidos corrosivos.

- Silicone: É a escolha ideal para ar, água e líquidos de arrefecimento (glicóis) em altas temperaturas.

- Borrachas especiais (FKM – Viton®, por exemplo): São especificadas para óleos, combustíveis e fluidos de petróleo em altas temperaturas, onde o silicone padrão não seria adequado.

- PTFE (Teflon®): Oferece a mais ampla resistência química e suporta temperaturas elevadas, sendo usado para fluidos extremamente agressivos.

A incompatibilidade química pode fazer com que a mangueira incha, endureça, amoleça ou se dissolva, resultando em uma falha catastrófica.

P – Pressure (Pressão): suportando a força do sistema

A mangueira deve ter uma pressão de trabalho nominal igual ou, preferencialmente, superior à pressão máxima do sistema, incluindo quaisquer picos de pressão. É a estrutura de reforço interna que determina essa capacidade.

- Reforços de poliéster: São comuns em aplicações de média pressão, como sistemas de arrefecimento.

- Reforços de aramida (Nomex®): São usados em sistemas de alta pressão, como as mangueiras de pressurização de turbo, onde a resistência é fundamental.

Conclusão: uma decisão de engenharia para máxima segurança

Como vimos, escolher uma mangueira de alta temperatura é um processo técnico que exige uma análise cuidadosa de múltiplas variáveis. Utilizar a metodologia S.T.A.M.P. transforma uma potencial adivinhação em uma decisão de engenharia, garantindo a escolha de um componente que irá operar de forma segura e confiável, protegendo seu equipamento e sua equipe.

Em caso de dúvida, o ideal é sempre consultar um especialista. A Flexfab não apenas fornece mangueiras de silicone de alta performance, mas também oferece o suporte técnico para auxiliar seus clientes na especificação do produto correto para as aplicações mais exigentes. Investir na mangueira certa é investir na produtividade e na segurança da sua operação.