Mangueiras extrudadas vs. mangueiras moldadas: qual a melhor para sua aplicação industrial?

Aplicações industriais exigem componentes que suportam vibração, temperatura, pressão e contato com fluidos agressivos. Entre esses itens, as mangueiras ocupam um papel central na condução térmica e no transporte de ar ou fluidos.

Porém, muitas operações enfrentam falhas recorrentes, vazamentos e perda de desempenho que poderiam ser evitados com a escolha correta do tipo de mangueira.

Surge então uma dúvida comum: optar por mangueiras extrudadas vs. mangueiras moldadas faz diferença prática no resultado?

Esse questionamento aparece tanto em setores automotivos quanto industriais, já que cada formato responde de forma distinta à geometria do sistema e às condições de operação.

Com base nos materiais técnicos da Flexfab e nas orientações industriais mais recentes, este conteúdo explica em detalhes as diferenças entre esses dois tipos de mangueiras, como elas funcionam e qual delas atende melhor cada cenário.

O que diferencia as mangueiras extrudadas das mangueiras moldadas?

Antes de comparar vantagens e aplicações, é importante compreender como cada tipo é produzido. Essa etapa inicial torna a análise mais clara e facilita a identificação da opção certa para cada projeto.

Como as mangueiras extrudadas são fabricadas e onde se destacam

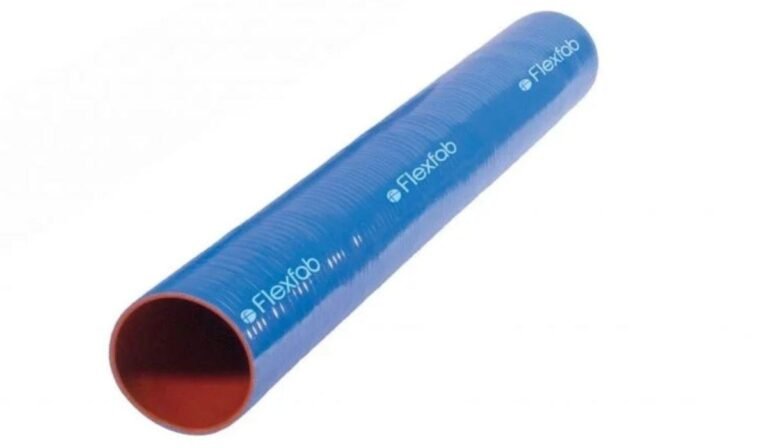

As mangueiras extrudadas são produzidas por meio de um processo contínuo, no qual o composto de silicone ou borracha é empurrado através de uma matriz que define seu diâmetro e espessura.

O método resulta em tubos retos, uniformes e com excelente estabilidade dimensional. A Flexfab utiliza extrusão de silicone reforçado para aplicações que exigem resistência térmica, condução de ar e condução de fluidos de forma linear.

Esse tipo de mangueira se adapta bem a sistemas que contam com trajetos mais simples, sem curvas complexas ou variações bruscas de direção. Por ter fabricação contínua, costuma apresentar custo mais baixo e grande repetibilidade entre lotes.

Outra característica importante está na flexibilidade em altas temperaturas, especialmente em produtos desenvolvidos com silicone para motores diesel e aplicações industriais.

A transição entre o processo contínuo das extrudadas e a fabricação pontual das moldadas permite comparar como cada peça se comporta quando o sistema exige geometrias mais desafiadoras.

Como as mangueiras moldadas assumem formas complexas com precisão?

As mangueiras moldadas são produzidas em moldes específicos que definem curvas, ângulos e posições fixas.

Esse processo garante encaixe perfeito em sistemas onde o trajeto não é linear, como entre o radiador e o motor, ou entre componentes rígidos em máquinas industriais.

Como o molde define a geometria exata, esse tipo de mangueira mantém formato mesmo sob vibração intensa ou variação térmica.

Em aplicações automotivas, as mangueiras moldadas são comuns em sistemas de arrefecimento, condução térmica e dutos de ligação do intercooler.

No setor industrial, atendem linhas que precisam de caminhos complexos e estabilidade estrutural. Essas características fazem com que as moldadas sejam essenciais em layouts de difícil acesso ou em conjuntos onde o alinhamento precisa permanecer constante.

Benefícios e limites de cada tipo de mangueira

Depois de analisar a fabricação, o próximo ponto envolve os fatores que influenciam o desempenho prático. A comparação entre mangueiras extrudadas vs. mangueiras moldadas fica mais clara quando se observa durabilidade, estabilidade térmica e flexibilidade.

Por que as extrudadas são indicadas para trajetos lineares e condução constante?

As mangueiras extrudadas se destacam pela uniformidade e pela capacidade de manter fluxo constante.

Seu formato reto favorece o transporte contínuo de ar e fluidos, reduzindo perdas de carga e minimizando pontos de retenção térmica. Em aplicações que exigem condução direta, o desempenho é mais estável e previsível.

A Flexfab desenvolve extrudados em silicone reforçado que suportam altas temperaturas e vibração contínua, características comuns em motores diesel e máquinas industriais.

A estrutura das extrudadas também permite cortes personalizados, facilitando a adaptação a diferentes comprimentos.

Essa previsibilidade estrutural cria um cenário ideal para sistemas que operam com demanda constante, sem desvios significativos no trajeto.

Por que as moldadas garantem encaixe perfeito e maior estabilidade geométrica?

Quando o sistema exige curvas, bifurcações ou contornos específicos, as mangueiras moldadas assumem vantagem. Seu formato projetado em molde garante encaixe preciso, reduzindo o risco de torções, dobras e estrangulamentos do fluxo.

Em motores modernos, principalmente no setor automotivo e de transporte pesado, esse tipo de mangueira é indispensável para manter layout compacto sem comprometer o desempenho térmico.

A estabilidade dimensional das moldadas também evita que o duto se desloque com a vibração do motor, mantendo a ligação segura entre pontos fixos.

Isso diminui o risco de falhas prematuras, rompimentos e vazamentos, especialmente em regiões críticas de sistemas de arrefecimento e condução térmica.

Qual escolher: extrudada ou moldada?

Com os benefícios de cada tipo esclarecidos, o próximo passo é entender como selecionar a opção certa.

A escolha depende da geometria do sistema, das exigências térmicas e das características do fluido transportado.

Quando a extrudada é a melhor escolha para sua aplicação?

A mangueira extrudada de silicone representa a solução ideal quando o sistema conta com trajetos lineares e demanda temperaturas elevadas.

Em motores, costuma ser adotada em circuitos de aquecimento, dutos retos no intercooler e condução constante de ar ou fluidos de maneira direta.

Para ambientes industriais, atende máquinas que exigem resistência térmica, flexibilidade e estabilidade no transporte de substâncias aquecidas.

Outro ponto favorável é a relação custo-benefício. O processo contínuo de extrusão permite maior repetibilidade, entregando preço mais competitivo sem comprometer a qualidade, principalmente quando fabricada por empresas com processos avançados de engenharia como a Flexfab.

Quando a mangueira moldada oferece desempenho superior?

A mangueira moldada de silicone se torna indispensável quando o sistema possui curvas definidas e pontos de conexão específicos.

O molde garante encaixe firme e evita desalinhamentos que prejudicam o desempenho térmico ou hidráulico. Em veículos pesados e máquinas industriais com espaço reduzido, as moldadas oferecem melhor estabilidade e durabilidade.

Esse tipo de mangueira também se destaca pela capacidade de manter a geometria mesmo sob vibração e calor intenso. Por isso, costuma ser escolhida para condução térmica em motores modernos, sistemas compactos e conexões de difícil acesso.

Conclusão

A comparação entre mangueiras extrudadas vs. mangueiras moldadas mostra que ambas desempenham papéis essenciais em sistemas industriais e automotivos.

As extrudadas se destacam pela simplicidade estrutural, uniformidade e custo-benefício em trajetos lineares. Já as moldadas oferecem precisão geométrica, encaixe perfeito e estabilidade mesmo sob vibração e variação térmica intensa.

A Flexfab reúne as duas tecnologias com excelência e engenharia global, oferecendo peças em silicone reforçado que atendem padrões internacionais e suportam condições extremas.

A escolha ideal depende da geometria, da temperatura de operação e da necessidade de flexibilidade ou estabilidade.

Aproveite para conhecer mais sobre cada tipo de mangueira e identificar a solução mais segura para sua aplicação, acompanhe o blog da Flexfab e siga as redes sociais.

Conteúdos técnicos e análises detalhadas podem ajudar você a fazer escolhas mais assertivas e aumentar a confiabilidade dos seus sistemas.